Polyoxymethylen (POM), auch bekannt als Acetal, ist ein teilkristalliner Thermoplast, der für seine herausragenden mechanischen Eigenschaften geschätzt wird. Seine hohe Festigkeit, Steifigkeit und präzise Formbarkeit machen ihn zu einem bevorzugten Material für anspruchsvolle Konstruktionsaufgaben. Seit der Einführung des ersten kommerziellen POM durch DuPont im Jahr 1959 unter dem Markennamen Delrin hat sich der Werkstoff etabliert. Weitere bekannte Handelsnamen wie Hostaform (Celanese) und Ultraform (BASF) prägen den Markt für technische Polymere.

POM existiert in zwei Hauptvarianten:

- Homopolymer-POM: Besteht aus reinen Formaldehyd-Einheiten und bietet hohe mechanische Festigkeit.

- Copolymer-POM: Enthält Comonomere, die Eigenschaften wie thermische Stabilität und chemische Beständigkeit verbessern.

Dank seiner geringen Reibung, hohen Verschleißfestigkeit und exzellenten Maßhaltigkeit findet POM Anwendung in Präzisionsbauteilen, etwa Zahnrädern, Lagerbuchsen oder Komponenten in der Automobil- und Elektroindustrie. Diese Eigenschaften machen Polyoxymethylen zu einem unverzichtbaren Werkstoff für technische Lösungen, die höchste Zuverlässigkeit erfordern.

Chemische Struktur und Zusammensetzung

Die Molekularstruktur von Polyoxymethylen (POM) zeichnet sich durch eine lineare Polymerkette aus, die aus sich wiederholenden -CH₂-O- Einheiten besteht. Diese Struktur, chemisch dargestellt als (CH₂O)ₙ, verleiht dem Material seine charakteristischen mechanischen und physikalischen Eigenschaften.

POM weist eine hohe Kristallinität von 75 bis 85 % auf, die durch die regelmäßige und dichte Anordnung der Polymerketten während der Polymerisation entsteht. Diese hohe Kristallinität führt zu einer ausgezeichneten Festigkeit, Steifigkeit und Dimensionsstabilität, was POM für präzise industrielle Anwendungen prädestiniert.

Es gibt zwei Hauptvarianten von POM:

- Homopolymer: Wird direkt durch Polymerisation von Formaldehyd hergestellt und zeichnet sich durch eine besonders hohe Kristallinität und mechanische Festigkeit aus.

- Copolymer: Enthält zusätzliche Comonomere wie Ethylenoxid, was die thermische Stabilität und Schlagzähigkeit verbessert, jedoch die Kristallinität leicht reduziert.

Moderne POM-Formulierungen enthalten Additive wie Antioxidantien, UV-Stabilisatoren und Thermostabilisatoren, um die chemische Stabilität bei hohen Temperaturen und UV-Belastung zu gewährleisten. Diese Additive verlängern die Lebensdauer des Materials und schützen die Polymerkette vor Abbau, insbesondere unter anspruchsvollen Umgebungsbedingungen.

Eigenschaften von POM

Polyoxymethylen (POM) zeichnet sich durch ein breites Spektrum an Eigenschaften aus, die es für anspruchsvolle technische Anwendungen prädestinieren. Mit einem E-Modul von 2.800 bis 3.200 MPa bietet POM eine hohe Steifigkeit, die viele andere Thermoplaste übertrifft. Die Zugfestigkeit liegt zwischen 60 und 70 MPa, was langlebige und belastbare Bauteile ermöglicht. Eine geringe Feuchtigkeitsaufnahme von nur 0,8 % gewährleistet exzellente Dimensionsstabilität, selbst unter wechselnden Umgebungsbedingungen.

Die Verschleißfestigkeit von POM ist besonders hervorzuheben. Selbst bei kontinuierlicher Reibung zeigen POM-Bauteile minimalen Abrieb, und der niedrige Reibungskoeffizient macht häufig zusätzliche Schmierung überflüssig. Zudem bietet POM eine hohe chemische Beständigkeit gegenüber Lösungsmitteln, Kraftstoffen und schwachen Säuren, ohne dass die Materialqualität beeinträchtigt wird. Mit einem spezifischen Durchgangswiderstand von 10¹⁴ Ohm·cm eignet sich POM auch für elektrotechnische Anwendungen, da es hervorragende elektrische Isolationseigenschaften aufweist.

Übersicht der wesentlichen Eigenschaften

| Eigenschaft | Wert | Einheit |

|---|---|---|

| Dichte | 1,41 – 1,43 | g/cm³ |

| Zugfestigkeit | 60 – 70 | MPa |

| E-Modul | 2.800 – 3.200 | MPa |

| Arbeitstemperatur | -40 bis +100 | °C |

| Feuchtigkeitsaufnahme | 0,8 | % |

Diese Kombination aus mechanischer Festigkeit, chemischer Beständigkeit und thermischer Stabilität macht POM zu einem vielseitigen Werkstoff für industrielle Anwendungen.

Herstellung von POM

Die Herstellung von Polyoxymethylen (POM) erfolgt durch spezialisierte chemische Prozesse, die je nach gewünschtem Produkt – Homopolymer oder Copolymer – variieren. Die zwei Hauptverfahren sind die anionische Polymerisation für Homopolymere und die Ringöffnungspolymerisation für Copolymere.

Bei der Herstellung von Homopolymeren wird hochreines Formaldehyd unter kontrollierten Bedingungen mit spezifischen Katalysatoren polymerisiert. Die Reaktion erfolgt bei niedrigen Temperaturen, um stabile, hoch kristalline Polymerketten zu erzeugen, die die charakteristische Festigkeit und Steifigkeit von POM gewährleisten.

Copolymere werden durch Ringöffnungspolymerisation von Trioxan mit Ethylenoxid hergestellt. Dieses Verfahren optimiert die thermischen und mechanischen Eigenschaften, insbesondere die Schlagzähigkeit und thermische Stabilität. Die globale Produktionskapazität für POM übersteigt eine Million Tonnen jährlich. Nachfolgend eine Übersicht der führenden Hersteller und ihrer Kapazitäten:

| Hersteller | Produktionsstandorte | Jährliche Kapazität (Tonnen) |

|---|---|---|

| BASF | Deutschland, USA | 350.000 |

| Celanese | USA, China | 400.000 |

| DuPont | USA, Niederlande | 250.000 |

Die Qualitätskontrolle ist ein wesentlicher Bestandteil der POM-Produktion. Strenge Reinheitsanforderungen verhindern Verunreinigungen, die die Materialeigenschaften wie mechanische Festigkeit oder thermische Stabilität beeinträchtigen könnten. Moderne Analysemethoden, wie Infrarotspektroskopie und Viskosimetrie, überwachen kontinuierlich den Polymerisationsprozess, um eine konsistente Produktqualität zu gewährleisten.

Verarbeitung von Polyoxymethylen (POM)

Die Verarbeitung von POM erfordert präzise Kontrolle der Prozessparameter. Als thermoplastisches Material wird POM hauptsächlich durch Spritzguss, Extrusion und spanende Bearbeitung geformt.

Spritzguss:

Die Verarbeitungstemperatur liegt bei 180–230 °C. Eine Vortrocknung bei 80–100 °C für 2–4 Stunden verhindert Feuchtigkeitseinschlüsse. Die Werkzeugtemperatur sollte 60–120 °C betragen. Einspritzgeschwindigkeit und Nachdruck beeinflussen Oberflächenqualität und Maßhaltigkeit.

Extrusion:

Geeignet für Profile und Platten mit gleichbleibendem Querschnitt. Präzise Temperatur- und Kühlkontrolle sorgt für homogene Strukturen.

Spanende Bearbeitung:

HSS- oder Hartmetallwerkzeuge eignen sich für präzise Nachbearbeitungen wie Drehen oder Fräsen.

Schweißverfahren:

- Ultraschallschweißen: Für kleine Bauteile.

- Vibrationsschweißen: Für größere Flächen.

- Heißgasschweißen: Für Reparaturen.

Die Wahl der Methode hängt von Bauteilgeometrie und Anwendungsanforderungen ab. Präzise Parameter sind entscheidend für optimale Ergebnisse.

Anwendungen von POM

Polyoxymethylen (POM) wird aufgrund seiner hervorragenden mechanischen Eigenschaften und chemischen Beständigkeit in zahlreichen Industrien eingesetzt. Die Anwendungen reichen von präzisen Kleinteilen bis hin zu robusten Strukturkomponenten, die hohen mechanischen Belastungen standhalten.

Automobilindustrie: POM spielt eine Schlüsselrolle in Kraftstoffsystemen, insbesondere für Pumpenkomponenten und Ventile, da es gegen Benzin, Diesel und andere Chemikalien beständig ist. Türgriffe und Sitzverstellmechanismen aus POM zeichnen sich durch hohe Festigkeit, Langlebigkeit und geringen Verschleiß aus.

Maschinenbau: Zahnräder aus POM arbeiten geräuscharm und erfordern minimale Schmierung. Gleitlager und Führungselemente zeigen auch bei Dauerbelastung geringen Abrieb und gewährleisten durch ihre Dimensionsstabilität eine zuverlässige Funktion über lange Zeiträume.

Elektroindustrie: POM wird für präzise Steckverbinder und Schalterkomponenten verwendet, die hohe elektrische Isolationsfähigkeit und mechanische Stabilität erfordern.

Konsumgüter: Hochwertige Reißverschlüsse und Kugelschreibermechanismen nutzen POM für seine Langlebigkeit und präzise Verarbeitung.

Medizintechnik: Insulinpens und chirurgische Instrumente profitieren von der Biokompatibilität und Sterilisationsfähigkeit von POM.

Lebensmittelindustrie: Förderelemente und Ventilkomponenten aus POM erfüllen strenge Hygieneanforderungen und sind resistent gegen Reinigungsmittel.

Die vielfältigen Einsatzmöglichkeiten von POM unterstreichen seine Bedeutung für moderne Fertigungsprozesse. Von der Automobilindustrie bis zur Medizintechnik bietet Polyoxymethylen zuverlässige Lösungen für anspruchsvolle Anwendungen.

Vorteile und Einschränkungen von POM

Polyoxymethylen (POM) zeichnet sich durch hervorragende Materialeigenschaften aus, die es für zahlreiche industrielle Anwendungen geeignet machen. Bei der Werkstoffauswahl sind sowohl die Vorteile als auch die Einschränkungen sorgfältig abzuwägen.

Vorteile von POM

- Hohe Dimensionsstabilität: POM behält seine Form auch unter mechanischer Belastung, was es ideal für präzise Bauteile macht.

- Hohe Steifigkeit: Mit einem Elastizitätsmodul von 3,1 GPa übertrifft POM viele andere Thermoplaste wie PA6 (2,8 GPa) und PBT (2,4 GPa).

- Geringe Reibung: Die niedrige Reibung und hohe Verschleißfestigkeit machen POM optimal für bewegliche Komponenten, z. B. in Getrieben oder Lagern.

- Minimale Wasseraufnahme: Mit nur 0,2 % Wasseraufnahme bleibt POM formstabil, verglichen mit PA6 (2,5 %).

- FDA-Zulassung: POM ist für den Kontakt mit Lebensmitteln zugelassen, was es für Anwendungen in der Lebensmittelindustrie attraktiv macht.

Einschränkungen von POM

- Eingeschränkte UV-Beständigkeit: Ohne UV-Stabilisatoren degradiert POM unter Sonneneinstrahlung, was den Einsatz im Außenbereich einschränkt.

- Begrenzte Säurebeständigkeit: Starke Säuren können die Polymerstruktur angreifen, im Gegensatz zu PEEK mit exzellenter Chemikalienbeständigkeit.

- Brandverhalten: POM ist brennbar und erfordert für sicherheitskritische Anwendungen spezielle Flammschutzmittel.

- Temperaturgrenze: Die Dauergebrauchstemperatur liegt bei etwa 100 °C, was den Einsatz in Hochtemperaturanwendungen einschränkt.

- Kosten: Mit einem Preis von 3–5 €/kg ist POM teurer als Standard-Thermoplaste wie PA6 (2–4 €/kg), aber günstiger als Hochleistungskunststoffe wie PEEK (80–120 €/kg).

| Eigenschaft | POM | PA6 | PBT | PEEK |

|---|---|---|---|---|

| Steifigkeit (GPa) | 3,1 | 2,8 | 2,4 | 3,8 |

| Chemikalienbeständigkeit | Gut | Mittel | Gut | Exzellent |

| Wasseraufnahme (%) | 0,2 | 2,5 | 0,1 | 0,1 |

| Preis (€/kg) | 3–5 | 2–4 | 4–6 | 80–120 |

POM eignet sich für präzise, verschleißfeste Bauteile in Automobil-, Elektro- und Lebensmittelindustrie. UV- und Säurebeständigkeit sowie die Temperaturgrenze erfordern eine gezielte Einsatzplanung. Gegenüber PA6 rechtfertigt POM seinen Preis durch bessere mechanische Eigenschaften, während PEEK für extreme Bedingungen überlegen ist.

Nachhaltigkeit und Recycling

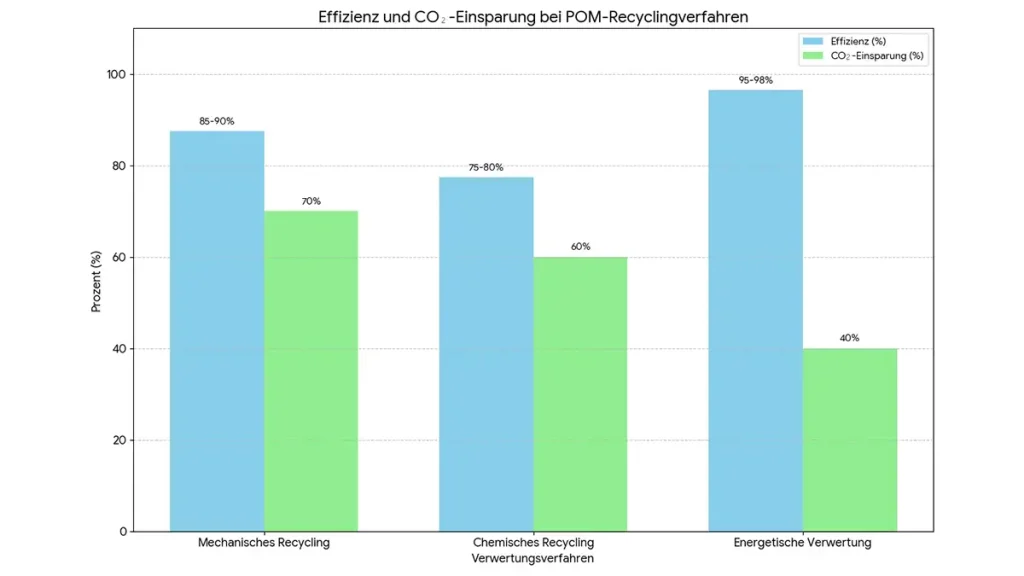

Die Kreislaufwirtschaft gewinnt in der Kunststoffverarbeitung zunehmend an Bedeutung – auch für technische Thermoplaste wie Polyoxymethylen (POM). Je nach Art des Abfalls und technischer Voraussetzung kommen unterschiedliche Verwertungsverfahren infrage:

| Verfahren | Einsatzbereich | Effizienz | CO₂-Einsparung |

|---|---|---|---|

| Mechanisches Recycling | Saubere Produktionsabfälle | 85–90 % | bis zu 70 % |

| Chemisches Recycling | Gemischte/verschmutzte Abfälle | 75–80 % | bis zu 60 % |

| Energetische Verwertung | Nicht recycelbare Reste | 95–98 % | bis zu 40 % |

- Mechanisches Recycling erhält die Materialeigenschaften und ist besonders energieeffizient.

- Chemisches Recycling wandelt POM in Formaldehyd um – aktuell noch nicht wirtschaftlich etabliert.

- Energetische Verwertung nutzt den hohen Heizwert von ca. 15 MJ/kg als Ersatzbrennstoff.

Zudem werden derzeit biobasierte POM-Alternativen aus nachwachsenden Rohstoffen erforscht, um die Umweltbilanz weiter zu verbessern. Diese befinden sich noch in der Entwicklungsphase.

Gesundheits- und Sicherheitsaspekte

Die sichere Handhabung von POM minimiert Risiken in der Verarbeitung und schützt die Gesundheit der Mitarbeitenden.

Formaldehyd-Risiken

Oberhalb von 230 °C kann POM thermisch zersetzen und gesundheitsschädliche Formaldehyd-Dämpfe freisetzen. Die Einhaltung dieser Temperaturgrenze ist für die Materialqualität und den Arbeitsschutz essenziell.

Schutzmaßnahmen

- Absaugung und Belüftung: Arbeitsplätze benötigen eine effektive Absauganlage und mindestens sechs Luftwechsel pro Stunde.

- Persönliche Schutzausrüstung: Schutzbrille, hitzebeständige Handschuhe und bei Bedarf Atemschutz sind erforderlich.

- Überwachung: Regelmäßige Messungen der Arbeitsplatzgrenzwerte für Schadstoffe.

- Schulung: Mitarbeitende müssen in der sicheren Handhabung von POM geschult werden.

Lagerung und Entsorgung

POM trocken bei Raumtemperatur lagern, da Feuchtigkeit die Materialeigenschaften beeinträchtigt. Bei Hautkontakt mit heißem POM sofort mit kaltem Wasser kühlen. Entsorgung gemäß regionaler Abfallvorschriften.

Häufig gestellte Fragen (FAQs)

A:POM (Polyoxymethylen) ist die chemische Bezeichnung für diesen thermoplastischen Kunststoff. Acetal ist der Handelsname für dieselbe Materialgruppe. Delrin ist ein eingetragener Markenname von DuPont für ihre spezifischen POM-Produkte. Alle Begriffe beziehen sich auf dasselbe Material mit identischen Grundeigenschaften, unterscheiden sich jedoch in Hersteller und Bezeichnung.

A:Verschiedene POM-Varianten decken spezifische Anforderungen ab:

Standard-POM: Für allgemeine Anwendungen mit guter Balance aus Festigkeit und Verarbeitbarkeit.

Glasfaserverstärkt (10–30 %): Höhere Steifigkeit und Festigkeit für strukturelle Bauteile.

PTFE-modifiziert: Verbesserte Gleiteigenschaften und geringere Reibung für bewegliche Komponenten.

UV-stabilisiert: Erhöhte Beständigkeit gegen UV-Strahlung für Außenanwendungen.

Antistatisch: Reduzierte elektrostatische Aufladung für Elektronikbauteile.

A:POM ist für Dauergebrauchstemperaturen bis 100 °C geeignet, kurzzeitig bis 140 °C. Es zeigt gute Beständigkeit gegen Kraftstoffe, Öle und schwache Säuren. Starke Säuren und Basen können jedoch die Polymerstruktur angreifen, was die Einsatzmöglichkeiten einschränkt.

A:POM wird in folgenden Branchen bevorzugt eingesetzt:

Automobilindustrie (ca. 35 %): Für Zahnräder, Clips und Kraftstoffsysteme.

Elektronikindustrie (ca. 25 %): Für Steckverbinder und Gehäuse.

Maschinenbau (ca. 20 %): Für Lager und Verschleißteile.

Medizintechnik und Konsumgüter: Für präzise Komponenten wie Insulinpens oder Verschlüsse.

A:POM ist recycelbar. Mechanisches Recycling von Produktionsabfällen erhält die Materialeigenschaften weitgehend. Chemisches Recycling zu Formaldehyd ist möglich, energetische Verwertung nutzt den hohen Heizwert. Biobasierte POM-Varianten werden entwickelt. Der CO₂-Fußabdruck liegt im Mittelfeld technischer Kunststoffe.

A:Absaugung/Belüftung: Überhitzung über 230 °C setzt Formaldehyd frei; Absauganlagen erforderlich.

Schutzausrüstung: Handschuhe und Schutzbrille empfohlen.

Vortrocknung: 2–4 Stunden bei 80–100 °C.

Lagerung: Trocken bei Raumtemperatur.

Entsorgung: Nach lokalen Vorschriften für technische Kunststoffe.

A:POM ist für den 3D-Druck schwierig, da seine hohe Kristallinität und Schmelztemperatur (165–175 °C) spezielle Drucker mit beheizter Kammer erfordern, um Verzug zu vermeiden. Materialien wie PETG oder Nylon sind einfacher zu verarbeiten.

A:POM bietet hohe Steifigkeit (3,1 GPa), geringe Reibung und niedrige Wasseraufnahme (0,2 %), übertrifft PA6 (2,8 GPa, 2,5 %) und PBT (2,4 GPa, 0,1 %). Gegen PEEK (3,8 GPa, exzellente Chemikalienbeständigkeit) ist POM weniger säure- und hitzebeständig (max. 100 °C).

A:Ja, bestimmte POM-Grade sind FDA- und EU-konform (10/2011) für Lebensmittelkontakt. Die Zulassung des spezifischen Grades muss überprüft werden, da nicht alle Varianten geeignet sind.

Zusammenfassung

Polyoxymethylen (POM) ist ein teilkristalliner Thermoplast mit hoher Steifigkeit, geringer Reibung und minimaler Wasseraufnahme. Es eignet sich hervorragend für Präzisionsbauteile in der Automobil-, Elektro- und Lebensmittelindustrie, wie Zahnräder und Lager. Homopolymere bieten hohe Festigkeit, Copolymere verbesserte thermische Stabilität. Die Verarbeitung, z. B. durch Spritzguss, erfordert präzise Temperaturkontrolle und Schutzmaßnahmen gegen Formaldehyd-Emissionen bei Überhitzung.

Einschränkungen umfassen eine begrenzte Dauergebrauchstemperatur, geringe Säurebeständigkeit und UV-Empfindlichkeit ohne Stabilisatoren. POM ist recycelbar, und biobasierte Varianten sind in Entwicklung. Es ist ideal für anspruchsvolle Anwendungen, erfordert jedoch eine sorgfältige Einsatzplanung.

Kontakt: Für weitere Informationen erreichen Sie uns unter jerry@salesplastics.com oder telefonisch unter +8618657312116.